Le Siemens L'automate série S7-1200 est un contrôleur d'automatisation compact et modulaire adapté aux projets d'automatisation industrielle de petite et moyenne taille.. Ce qui suit est une analyse complète de ses principales caractéristiques et détails techniques:

- Architecture matérielle et capacité d'extension

- Modèles de processeur et performances

Modèles de base: Processeur 1211C (6 entrées/4 sorties), Processeur 1212C (8 entrées/6 sorties), Processeur 1214C (14 entrées/10 sorties).

Modèles améliorés: Processeur 1215C (deux interfaces Profinet), Processeur 1217C (250Ko de mémoire de travail).

Mise à niveau de la série G2: La série G2 lancée en 2025 a une fréquence principale augmentée à 150 MHz, le temps d'exécution des instructions booléennes est raccourci à 0.08 µs, prend en charge 8 haut – compteurs de vitesse (1 MHz) et 8 Canaux PTO/PWM, et la vitesse de traitement est 10 fois plus élevé que la génération précédente.

- Conception modulaire

Modules de signaux: Accompagner le développement du numérique (SM1221/1222), analogique (SM1231/1232), thermistance (SM1231 RTD), etc.. Jusqu'à 8 des modules de signaux peuvent être connectés.

Modules de communication: CM1241RS485 (Modbus RTU), CM1243 – 5 PROFIBUS, CB1241RS232. Soutenir l’expansion de 3 module de communication.

Panneaux de signalisation: SB1221 (numérique), SB1231 (analogique). Ils peuvent être directement insérés dans le côté droit du CPU sans prendre de place supplémentaire.

- Modèles spéciaux

SIPLUS S7 – 1200: Prend en charge les environnements extrêmes de – 25°C à +70°C, passe l'EN 50155 certification ferroviaire, et convient au transport ferroviaire et aux environnements industriels difficiles.

Faute – Type de sécurité: Les CPU 1214C F et 1217C F prennent en charge le niveau de sécurité SIL3 et peuvent intégrer des fonctions telles que l'arrêt d'urgence et la surveillance des portes de sécurité..

- Environnement de programmation et de développement

- Logiciel de portail TIA

Multi – Prise en charge linguistique: Diagramme en échelle (GARÇON), Schéma des blocs fonctionnels (FBD), Texte structuré (STL), Langage de contrôle structuré (SCL), Organigramme (GRAPHIQUE).

Nouvelles fonctionnalités de la version V17: Matrice causale (CEM) langage de programmation, multi – développement collaboratif utilisateur, intégration cloud (OPC UA/MQTT), outil de simulation amélioré (prend en charge la simulation collaborative des blocs OB).

Efficacité de l'ingénierie: Traîner – et – supprimer la configuration, IntelliSense, simulation hors ligne, diagnostic en ligne (prend en charge la restauration de la version du firmware).

- Mise à jour du micrologiciel

Version V4.4.1: Prend en charge TIA Portal V16 et supérieur, optimise l'algorithme de contrôle de mouvement, et améliore la stabilité du réseau PROFINET.

Limites de mise à niveau: La version V3.x ne peut pas être mise à niveau vers la V4.x. Les mises à jour du firmware doivent être effectuées via une carte mémoire ou TIA Portal, et l'accès au Web est pris en charge.

III. Communication et protocoles

- Interfaces de communication intégrées

PROFINET: 10/100 RJ45 adaptatif Mbps, prend en charge la synchronisation isochrone IRT (série G2), et peut se connecter à 31 appareils.

Communication S7: Prise en charge 3 connexions en tant que serveur et peut communiquer avec S7 – 200/300/400.

Serveur Web: Construit – dans la page Web pour surveiller l'état des E/S et les informations de diagnostic, prend en charge l'interface HTML5.

- Protocoles étendus

Modbus-TCP: Peut être directement configuré via le port intégré du processeur, prend en charge le maître – mode esclave.

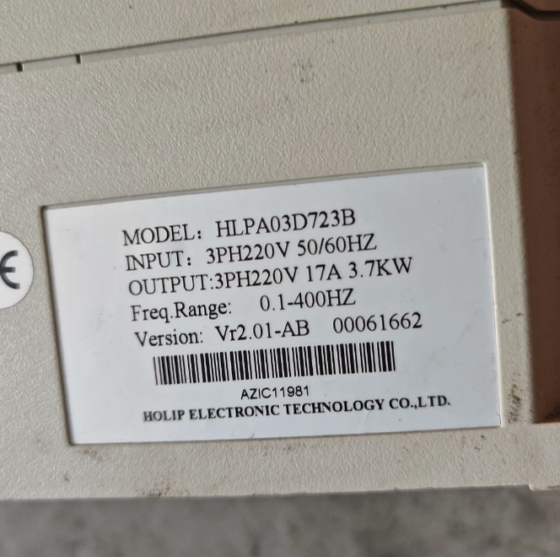

Protocole USS: Contrôle le convertisseur de fréquence MM440 via CM1241 RS485. Un seul réseau prend en charge 16 appareils, et jusqu'à 3 réseaux (48 appareils) sont pris en charge.

OPC-UA: La série G2 prend en charge le serveur OPC UA et peut être connectée de manière transparente aux systèmes MES/ERP.

- Domaines d'application et cas

- Scénarios typiques

Fabrication: Contrôle de la ligne de production (comme le transport, soudage, et inspection sur les chaînes de montage automobile), machines d'emballage (étiquetage, remplissage).

Automatisation des processus: Petit – systèmes de traitement de l'eau à grande échelle (contrôle de la pompe, réglage du niveau de liquide), industrie agroalimentaire (température/pression fermé – contrôle de boucle).

Automatisation des bâtiments: Systèmes CVC (climatisation, éclairage), contrôle d'accès et sécurité (contrôle de la carte magnétique, liaison vidéo).

Contrôle de mouvement: La série G2 prend en charge 8 – Axe PTO et convient au contrôle des articulations des robots et au positionnement des machines-outils CNC.

- Cas industriels

Système de signalisation ferroviaire: Le SIPLUS S7 – 1200 passe l'EN 50155 certification et est utilisé pour le contrôle des aiguillages et la gestion de l'éclairage des trains.

Industrie pharmaceutique: Étend les modules analogiques pour réaliser la surveillance de la température et de l'humidité des salles blanches et prend en charge la FDA 21 Partie CFR 11 signatures électroniques.

- Performances et avantages

- Paramètres de base

Vitesse de traitement: 0.08 μs pour les instructions booléennes (série G2), 1.2 μs pour flotter – opérations ponctuelles.

Configuration de la mémoire: La mémoire de travail maximale est de 250 Ko (Processeur 1217C), la mémoire de chargement est de 4 Mo, et il prend en charge l'extension avec une carte mémoire SIMATIC.

Réel – heure Horloge: Maintenu par un supercondensateur pour 20 jours, et peut être étendu à 1 an avec une carte batterie externe.

- Avantages techniques

Coût élevé – efficacité: Par rapport à des produits similaires, le coût du matériel est réduit de 30% et le cycle de maintenance est raccourci de 50%.

Facilité d'utilisation: La conception modulaire prend en charge la prise – et – jouer. La fonction assistant de TIA Portal simplifie la configuration du PID et du contrôle de mouvement.

Fiabilité: Passe l'EN 61000 – 6 – 2/6 – 4 certification de compatibilité électromagnétique, et le temps moyen entre les pannes (MTBF) dépasse 100,000 heures.

- Suggestions de sélection

| Modèle | Scénarios applicables | Exemples de configuration typiques |

| Processeur 1211C | Contrôle logique simple (such as starting and stopping of small devices) | Directly connect sensors and relays without expansion modules |

| Processeur 1214C | Medium – sized projects (such as production line automation) | Expand 4 digital modules + 2 analog modules |

| Processeur 1215C | Multi – network communication (such as connecting HMI and third – party devices) | Dual Profinet ports are respectively connected to the host computer and the frequency converter |

| CPU 1217C G2 | High – speed motion control (such as robots and CNC machine tools) | 8 – axis PTO synchronous control with an IRT network |

VII. Problèmes courants et solutions

- Communication Failure

Phenomenon: Profinet connection is interrupted.

Troubleshooting: Check for IP address conflicts and the quality of the network cable. Use the “Online Diagnosis” function of TIA Portal to view the device status.

- Program Abnormality

Phenomenon: The CPU frequently enters the STOP mode.

Troubleshooting: Check for memory overflow (surveiller l'utilisation de la mémoire de travail) et configuration incorrecte des interruptions matérielles (comme les interférences provenant de hautes – signaux du compteur de vitesse).

- Échec de la mise à niveau du micrologiciel

Phenomenon: Le “ENTRETIEN” le voyant clignote mais la mise à jour n'est pas terminée.

Solution: Assurez-vous que la carte mémoire est formatée en FAT32, le fichier du firmware correspond au modèle de CPU, et essayez de mettre à niveau en utilisant la méthode d'accès Web.

Grâce aux fonctionnalités ci-dessus, le Siemens S7 – 1200 L'automate de la série démontre une excellente flexibilité et fiabilité dans les petites et moyennes entreprises – champ d'automatisation dimensionné. Surtout après la mise à niveau de la série G2 en 2025, ses avantages en contrôle de mouvement, intégration réseau, et les applications en environnements extrêmes sont encore consolidées. En sélection actuelle, une évaluation complète doit être effectuée en combinaison avec le nombre de points d'E/S, exigences en matière de communication, vitesse de traitement, et budget.

Cas d'application du Siemens S7 – 1200 PLC de série en automatisation industrielle

Le Siemens S7 – 1200 La série PLC est largement utilisée dans le domaine de l'automatisation industrielle en raison de sa conception modulaire, coût élevé – efficacité, et forte capacité d'expansion. Les éléments suivants sont dans – cas d'application approfondis dans des industries typiques, analysé en combinaison avec les dernières mises à niveau technologiques en 2025 (comme la série G2) et les résultats réels du projet:

- Fabrication automobile intelligente: Contrôle de base des lignes de production flexibles

Cas 1: Ligne d'assemblage de batteries de véhicules à énergie nouvelle

Configuration matérielle

CPU 1217C G2: Vitesse de traitement de 0.08 μs par instruction booléenne, prend en charge 8 – commande synchrone de prise de force d'axe.

Modules de signaux: Entrée analogique SM1231 (détecte la tension/température des cellules), Sortie numérique SM1223 (contrôle les robots de soudage).

Modules de communication: CM1243 – 5 PROFIBUS connecte le troisième – party devices, CB1241 RS485 pour le débogage des convertisseurs de fréquence.

Points forts techniques

Prévention intelligente des erreurs: Réel – collecte temporelle de données d'inspection visuelle via le réseau Profinet, combiné avec des étiquettes RFID pour tracer des lots de matériaux, atteindre un taux d'erreur d'assemblage de 0.1%.

Optimisation de l'efficacité énergétique: Basé sur le module de gestion de l'énergie de TIA Portal, ajuster dynamiquement la consommation électrique de l'appareil, économie 15% du coût annuel de l'électricité.

Résultats: La capacité de production d'une seule ligne de production est augmentée à 1200 piles par jour, et le temps d'arrêt dû à une panne est réduit de 70%.

# Cas 2: Contrôle collaboratif de robots dans un atelier de soudage

Configuration matérielle

Processeur 1215C: Les deux ports réseau sont respectivement connectés à l'ordinateur hôte et au contrôleur du robot ABB..

Module de processus: Module de positionnement TM PosInput (Précision de ±0,05 mm), prend en charge plusieurs – synchronisation de trajectoire du robot.

Points forts techniques

Synchronisation isochrone IRT: La série G2 prend en charge PROFINET IRT, assurer la coordination des 6 robots’ actions dans un cycle de 1 ms.

Informatique de pointe: Réel – analyse temporelle de la forme d'onde du courant de soudage via le serveur Web de S7 – 1200 pour prédire la durée de vie de l'appareil.

Résultats: Le taux de qualification en soudage est augmenté de 95% à 99.2%, et le coût de maintenance de l'appareil est réduit de 40%.

- Automatisation des processus: Contrôle précis et transformation verte

Cas 1: Surveillance de l'environnement des salles blanches dans l'industrie pharmaceutique

Configuration matérielle

Processeur 1214C F: Faute – automate sécurisé, prend en charge le niveau de sécurité SIL3.

Modules spéciaux: Module de thermistance RTD SM1231 (Précision de ±0,1°C), Entrée numérique SM1221 (surveille la pression différentielle dans la salle blanche).

Points forts techniques

Conception de conformité: Passe la FDA 21 Partie CFR 11 attestation, utilise des signatures électroniques pour enregistrer les données de température et d'humidité, et répond aux exigences d'audit.

Récupération d'énergie: Optimise l'air – système de conditionnement utilisant l'algorithme PID, réduire la consommation énergétique de la salle blanche en 25%.

Résultats: Réussit l'audit de la FDA pour 3 années consécutives, économie 800,000 yuans en coûts annuels de consommation d'énergie.

Cas 2: Système intelligent de gestion de l'eau

Configuration matérielle

SIPLUS S7 – 1200: Conçu pour une large plage de températures allant de – 25°C à +70°C, prend en charge la norme EN 50155 certification ferroviaire.

Modules d'extension: Sortie analogique SM1232 (ajuste l'ouverture de la valve), CM1241 RS485 connecte le débitmètre à ultrasons.

Points forts techniques

Bord – Collaboration dans le cloud: Télécharge des données vers AWS IoT via RevPi Core 3+ module, obtenir un temps de réponse au diagnostic de panne à distance inférieur à 5 minutes.

Maintenance prédictive: Entraîne un modèle d'IA basé sur des données historiques pour donner un 72 – avertissement précoce d'une heure en cas de panne d'un groupe de pompes.

Résultats: Le taux de fuite est réduit de 8% à 3%, et le coût de l'inspection manuelle est réduit de 60%.

III. Bâtiments et infrastructures: Intelligentisation et énergie – Révolution d'efficacité

Cas 1: Gestion énergétique des super hauts – Élever des bâtiments

Configuration matérielle

Processeur 1215C: Les deux ports réseau sont respectivement connectés au système BA et à la plateforme de gestion de l'énergie.

Protocoles de communication: Modbus TCP lit les données du compteur, OPC UA se connecte au système ERP.

Points forts techniques

Équilibrage de charge dynamique: Ajuste automatiquement le fonctionnement du groupe frigorifique en fonction de la période du prix de l'électricité, augmenter le pic – différence de prix de l'électricité de la vallée revenus par 30%.

Jumeau numérique: Le module de simulation de TIA Portal permet de simuler la courbe de consommation d'énergie en réel – temps, prise en charge de la mise en service virtuelle.

Résultats: Enregistre 1.2 millions de yuans en coûts annuels d’électricité et réduit les émissions de carbone de 18%.

# Cas 2: Centre de transport intelligent

Configuration matérielle

SIPLUS S7 – 1200: Passe l'EN 50155 certification et est déployé sur le quai du métro.

Modules d'extension: Sortie numérique SM1222 (contrôle les portes moustiquaires de la plate-forme), Entrée analogique SM1231 (surveille les PM2,5 ambiantes).

Points forts techniques

Conception redondante: Double – Processeur chaud – architecture de secours, assurer le MTBF du système > 100,000 heures.

Intervention d'urgence: Intègre le système d'alarme incendie et complète l'ensemble – diffusion de la station et interrupteur d'éclairage à l'intérieur 1 deuxième en cas de danger.

Résultats: Réduit le temps d'attente des passagers de 20% et diminue le taux de défaillance des appareils de 50%.

- Contrôle de mouvement: Haute précision et hautes performances dynamiques

Cas 1: Robot de manipulation de plaquettes semi-conductrices

Configuration matérielle

CPU 1217C G2: 8 – commande synchrone de prise de force d'axe, prend en charge 1 MHz élevé – sortie d'impulsion de vitesse.

Système d'entraînement: servomoteur V90 (précision de positionnement de ±1 μm), réalise un cycle de synchronisation de 0,2 ms via le réseau IRT.

Points forts techniques

Planification de trajectoire: La bibliothèque de contrôle de mouvement de TIA Portal prend en charge S – accélération et décélération en courbe, augmentant l'efficacité de la manipulation en 40%.

Anti – Algorithme de collision: Intègre les données du capteur laser pour corriger le chemin en réel – il est temps d'éviter les collisions.

Résultats: Réduit le taux de fragmentation des plaquettes de 0.5% à 0.02% et augmente la capacité de production de 35%.

# Cas 2: Contrôle de broche de machine-outil CNC

Configuration matérielle

Processeur 1215C: Intègre les fonctions des objets de processus et prend en charge le contrôle électronique des engrenages et des cames.

Module spécial: Nombre de MT 2 haut – compteur de vitesse (100 Entrée MHz) pour détecter la vitesse de broche.

Points forts techniques

Compensation des erreurs de synchronisation: Contrôle l'erreur de phase de broche à ± 0,1 ° à travers le réel – traitement des données temporelles de S7 – 1200.

Suppression des vibrations: Analyse la forme d'onde actuelle sur la base de l'algorithme FFT et ajuste automatiquement les paramètres PID.

Résultats: Améliore la précision d'usinage de IT7 à IT6 et prolonge la durée de vie de l'outil de 50%.

- Domaines émergents: Digitalisation et développement durable

Cas 1: Photovoltaïque intégré – Stockage d'énergie – Station de charge

Configuration matérielle

Processeur 1217C: Gère le contrôle collaboratif de la production d’énergie photovoltaïque, batteries de stockage d'énergie, et charger des piles.

Protocoles de communication: OPC UA se connecte au système de répartition du réseau électrique, Modbus RTU gère les piles de recharge.

Points forts techniques

Centrale électrique virtuelle: Participe à l’écrêtement des pointes du réseau électrique en tant que nœud d’énergie distribuée, obtenir un revenu supplémentaire de 0.15 yuans par kWh.

Redondance de sécurité: S'intègre sur – tension/sous – protection contre la tension pour assurer un fonctionnement continu dans des conditions météorologiques extrêmes.

Résultats: Parvient à soi – taux de consommation d’énergie photovoltaïque de 85% et réduit les émissions annuelles de carbone de 120 tonnes.

Cas 2: Emballage intelligent des aliments et des boissons

Configuration matérielle

Processeur 1214C: Se connecte au système d'inspection visuelle via CM1241 RS232, et la sortie numérique intégrée SB1221 contrôle l'imprimante à jet d'encre.

Points forts techniques

Production flexible: Prend en charge la commutation rapide de 12 formules de produits, raccourcir le temps de changement de modèle de 30 minutes pour 5 minutes.

Traçabilité de la qualité: Intègre la fonction DataLogging, et les données de chaque produit emballé peuvent être retracées jusqu'au lot de matières premières.

Résultats: Augmente la vitesse d'emballage à 60 paquets par minute et réduit le taux de produits défectueux de 1.2% à 0.3%.

- Comparaison de sélection pour des industries typiques

| Industrie | Modèle typique | Configuration du module de base | Indicateurs techniques clés |

| Fabrication automobile | CPU 1217C G2 | 8 – prise de force d'axe + Réseau IRT | Cycle de synchronisation de 0,2 ms, précision de positionnement de |

| Pharmaceutique | Processeur 1214C F | Sécurité – taper le module + Conception conforme à la FDA | Niveau de sécurité SIL3, enregistrement de signature électronique |

| Automatisation des bâtiments | Processeur 1215C | Deux ports réseau + Serveur OPC UA | Fréquence d'acquisition de données de 100 ms, optimisation de la consommation énergétique des 30% |

| Contrôle de mouvement | CPU 1217C G2 | Entrée Pos TM + servomoteur V90 | Fréquence d'impulsion de 1 MHz, erreur de planification de trajectoire < 0.1% |

| Nouvelle énergie | Processeur 1217C | Interface photovoltaïque + algorithme de gestion du stockage d'énergie | Soi – taux de consommation > 80%, réduction des émissions de carbone de 20% |

VII. Suggestions de mise en œuvre

- Sélection de protocoles de communication

PROFINET: Convient aux hautes – vitesse réelle – contrôle du temps (comme la collaboration robotique).

Modbus-TCP: Faible – coût de connexion à un tiers – party devices (tels que les débitmètres et les convertisseurs de fréquence).

OPC-UA: Réalise une interaction de données standardisée avec les systèmes MES/ERP.

- Chaîne d'outils logiciels

Portail TIA V17: Prend en charge la matrice causale (CEM) programmation, réduire le volume du code de 30%.

Bord Simatique: Plateforme Edge Computing pour le traitement local des données.

- Conception de fiabilité

Alimentation redondante: Deux entrées 24 V pour garantir un fonctionnement continu dans des environnements extrêmes.

Chaud – Modules échangeables: Prend en charge le remplacement des modules de signaux lorsqu'il est sous tension, réduisant le temps de maintenance en 70%.

Comme le montrent les cas ci-dessus, le S7 – 1200 L'automate de la série démontre une excellente flexibilité et fiabilité dans l'automatisation industrielle. Surtout après la mise à niveau de la série G2, son contrôle de mouvement, intégration réseau, et l'adaptabilité aux environnements extrêmes consolident davantage sa position sur le marché. En sélection actuelle, une évaluation complète doit être effectuée en combinaison avec le nombre de points d'E/S, exigences en matière de communication, vitesse de traitement, et la conformité de l'industrie.

Contacteur,disjoncteur,onduleur solaire,compteur électrique,batteries solaires

Contacteur,disjoncteur,onduleur solaire,compteur électrique,batteries solaires

NH42-63-318x560.png)