그만큼 지멘스 S7-1200 시리즈 PLC는 중소 규모 산업 자동화 프로젝트에 적합한 컴팩트한 모듈형 자동화 컨트롤러입니다.. 다음은 핵심 기능과 기술 세부 사항에 대한 종합적인 분석입니다.:

- 하드웨어 아키텍처 및 확장 기능

- CPU 모델 및 성능

기본 모델: CPU 1211C (6 입력/4개 출력), CPU 1212C (8 입력/6개 출력), CPU 1214C (14 입력/10 출력).

향상된 모델: CPU 1215C (듀얼 Profinet 인터페이스), CPU 1217C (250KB 작업 메모리).

G2 시리즈 업그레이드: G2 시리즈가 출시되었습니다. 2025 주 주파수가 다음으로 증가했습니다. 150 MHz, 부울 명령어의 실행 시간이 단축됩니다. 0.08 μs, 지원하다 8 높은 – 속도 카운터 (1 MHz) 그리고 8 PTO/PWM 채널, 그리고 처리 속도는 10 이전 세대보다 몇 배 더 높아.

- 모듈형 디자인

신호 모듈: 디지털 확장 지원 (SM1221/1222), 비슷한 물건 (SM1231/1232), 서미스터 (SM1231 RTD), 등. 최대 8 신호 모듈을 연결할 수 있습니다.

통신 모듈: CM1241 RS485 (모드버스 RTU), CM1243 – 5 프로피버스, CB1241 RS232. 확장을 지원 3 통신 모듈.

신호 보드: SB1221 (디지털), SB1231 (비슷한 물건). 추가 공간을 차지하지 않고 CPU 오른쪽에 직접 삽입할 수 있습니다..

- 특수 모델

시플러스 S7 – 1200: 다음과 같은 극한 환경을 지원합니다. – 25°C ~ +70°C, EN 통과 50155 철도 인증, 철도 운송 및 열악한 산업 환경에 적합합니다..

잘못 – 안전 유형: CPU 1214C F 및 1217C F는 SIL3 안전 수준을 지원하며 비상 정지, 안전 도어 모니터링 등의 기능을 통합할 수 있습니다..

- 프로그래밍 및 개발 환경

- TIA 포털 소프트웨어

멀티 – 언어 지원: 래더 다이어그램 (젊은이), 기능 블록 다이어그램 (FBD), 구조화된 텍스트 (STL), 구조화된 제어 언어 (SCL), 흐름도 (그래프).

버전 V17의 새로운 기능: 인과 매트릭스 (CEM) 프로그래밍 언어, 멀티 – 사용자 공동 개발, 클라우드 통합 (OPC UA/MQTT), 향상된 시뮬레이션 도구 (OB 블록의 협업 시뮬레이션을 지원합니다.).

엔지니어링 효율성: 견인 – 그리고 – 드롭 구성, 인텔리센스, 오프라인 시뮬레이션, 온라인 진단 (펌웨어 버전 롤백 지원).

- 펌웨어 업데이트

버전 V4.4.1: TIA Portal V16 이상 지원, 모션 제어 알고리즘을 최적화합니다., PROFINET 네트워크의 안정성을 향상시킵니다..

업그레이드 제한: 버전 V3.x는 V4.x로 업그레이드할 수 없습니다.. 펌웨어 업데이트는 메모리 카드 또는 TIA Portal을 통해 수행되어야 합니다., 웹 액세스가 지원됩니다.

III. 통신 및 프로토콜

- 통합 통신 인터페이스

프로피넷: 10/100 Mbps 적응형 RJ45, IRT 등시성 동기화 지원 (G2 시리즈), 최대 연결 가능 31 장치.

S7통신: 지원 3 서버로 연결하고 S7과 통신할 수 있습니다. – 200/300/400.

웹 서버: 세워짐 – I/O 상태 및 진단 정보를 모니터링하기 위한 웹 페이지, HTML5 인터페이스를 지원합니다.

- 확장 프로토콜

모드버스 TCP: CPU 통합 포트를 통해 직접 구성 가능, 마스터를 지원합니다 – 슬레이브 모드.

USS 프로토콜: CM1241 RS485를 통해 MM440 주파수 변환기를 제어합니다.. 단일 네트워크가 지원합니다. 16 장치, 그리고 최대 3 네트워크 (48 장치) 지원됩니다.

OPC UA: G2 시리즈는 OPC UA 서버를 지원하며 MES/ERP 시스템과 원활하게 연결될 수 있습니다..

- 적용분야 및 사례

- 일반적인 시나리오

조작: 생산 라인 제어 (전달하는 것과 같은, 용접, 자동차 조립라인 검사 및 검사), 포장 기계 (라벨링, 충전재).

프로세스 자동화: 작은 – 스케일 수처리 시스템 (펌프 제어, 액체 레벨 조정), 식품 및 음료 산업 (온도/압력 폐쇄 – 루프 제어).

빌딩 자동화: HVAC 시스템 (공기 조절, 조명), 액세스 제어 및 보안 (스와이프 카드 제어, 비디오 연결).

모션 제어: G2 시리즈는 다음을 지원합니다. 8 – 축 PTO이며 로봇 관절 제어 및 CNC 공작 기계 포지셔닝에 적합합니다..

- 산업 사례

철도 신호 시스템: 시플러스 S7 – 1200 EN 통과 50155 인증을 획득하여 선로 스위치 제어 및 열차 조명 관리에 사용됩니다..

제약 산업: 클린룸 온도 및 습도 모니터링을 구현하기 위해 아날로그 모듈을 확장하고 FDA를 지원합니다. 21 CFR 부분 11 전자 서명.

- 성능 및 장점

- 핵심 매개변수

처리 속도: 0.08 부울 명령어의 경우 μs (G2 시리즈), 1.2 부동의 경우 μs – 포인트 운영.

메모리 구성: 최대 작업 메모리는 250KB입니다. (CPU 1217C), 로딩 메모리는 4MB입니다, SIMATIC 메모리 카드를 사용한 확장을 지원합니다..

진짜 – 시간시계: 슈퍼캐패시터로 유지관리 20 날, 그리고 다음으로 확장될 수 있습니다. 1 외부 배터리 보드를 사용한 1년.

- 기술적 장점

높은 비용 – 유효성: 유사제품과 비교시, 하드웨어 비용은 다음과 같이 감소됩니다. 30% 그리고 유지보수 주기도 단축됩니다. 50%.

사용 편의성: 모듈형 디자인은 플러그를 지원합니다. – 그리고 – 놀다. TIA Portal의 마법사 기능은 PID 및 모션 제어 구성을 단순화합니다..

신뢰할 수 있음: EN 통과 61000 – 6 – 2/6 – 4 전자파 적합성 인증, 실패 사이의 평균 시간 (MTBF) 초과하다 100,000 시간.

- 선택 제안

| 모델 | 적용 가능한 시나리오 | 일반적인 구성 예 |

| CPU 1211C | 간단한 논리 제어 (소형 장치의 시동 및 정지 등) | 확장 모듈 없이 센서와 릴레이를 직접 연결 |

| CPU 1214C | 중간 – 규모의 프로젝트 (생산라인 자동화 등) | 확장하다 4 디지털 모듈 + 2 아날로그 모듈 |

| CPU 1215C | 멀티 – 네트워크 통신 (HMI와 세 번째 연결과 같은 – 파티 장치) | 듀얼 Profinet 포트는 각각 호스트 컴퓨터와 주파수 변환기에 연결됩니다. |

| CPU 1217C G2 | 높은 – 속도 모션 제어 (로봇, CNC 공작기계 등) | 8 – IRT 네트워크를 통한 축 PTO 동기 제어 |

Ⅶ. 일반적인 문제 및 해결 방법

- 통신 실패

현상: Profinet 연결이 중단되었습니다..

문제 해결: IP 주소 충돌 및 네트워크 케이블 품질을 확인하세요.. 사용 “온라인 진단” 장치 상태를 볼 수 있는 TIA Portal 기능.

- 프로그램 이상

현상: CPU가 자주 STOP 모드로 진입합니다..

문제 해결: 메모리 오버플로 확인 (작업 메모리 사용량 모니터링) 잘못된 하드웨어 인터럽트 구성 (높은 곳으로부터의 간섭과 같은 – 속도 카운터 신호).

- 펌웨어 업그레이드 실패

현상: 그만큼 “유지보수” 표시등이 깜박이지만 업데이트가 완료되지 않았습니다..

해결책: 메모리 카드가 FAT32로 포맷되었는지 확인하세요., 펌웨어 파일이 CPU 모델과 일치합니다., 웹 액세스 방법을 사용하여 업그레이드해 보세요..

위의 기능을 통해, 지멘스 S7 – 1200 시리즈 PLC는 뛰어난 유연성을 보여줍니다. 중소기업의 신뢰성 – 대규모 자동화 분야. 특히 G2 시리즈의 업그레이드 이후 2025, 모션 제어의 장점, 네트워크 통합, 극한 환경 애플리케이션이 더욱 통합되었습니다.. 실제 선발에서는, I/O 점수와 함께 종합적인 평가를 수행해야 합니다., 통신 요구 사항, 처리 속도, 그리고 예산.

Siemens S7 적용사례 – 1200 산업 자동화의 시리즈 PLC

지멘스 S7 – 1200 시리즈 PLC는 모듈형 설계로 인해 산업 자동화 분야에서 널리 사용됩니다., 높은 비용 – 유효성, 그리고 강한 확장 능력. 다음은 – 일반 산업의 심도 적용 사례, 최신 기술 업그레이드와 결합하여 분석되었습니다. 2025 (G2 시리즈와 같은) 그리고 실제 프로젝트 결과:

- 지능형 자동차 제조: 유연한 생산 라인의 핵심 제어

사례 1: 신에너지 자동차 배터리 조립라인

하드웨어 구성

CPU 1217C G2: 처리 속도 0.08 부울 명령어당 μs, 지원하다 8 – 축 PTO 동기 제어.

신호 모듈: SM1231 아날로그 입력 (셀 전압/온도 감지), SM1223 디지털 출력 (용접 로봇을 제어).

통신 모듈: CM1243 – 5 PROFIBUS는 세 번째 연결 – 파티 장치, 주파수 변환기 디버깅용 CB1241 RS485.

기술적인 하이라이트

지능형 오류 예방: 진짜 – Profinet 네트워크를 통한 육안 검사 데이터의 시간 수집, RFID 태그와 결합하여 자재 배치 추적, 조립 오류율 달성 0.1%.

에너지 효율 최적화: TIA Portal의 에너지 관리 모듈 기반, 장치 전력 소비를 동적으로 조정, 절약 15% 연간 전기요금 중.

결과: 단일 생산라인의 생산능력을 2배로 늘린다. 1200 하루에 배터리, 결함 가동 중지 시간은 다음과 같이 감소합니다. 70%.

# 사례 2: 용접 작업장에서 로봇의 협업 제어

하드웨어 구성

CPU 1215C: 듀얼 네트워크 포트는 각각 호스트 컴퓨터와 ABB 로봇 컨트롤러에 연결됩니다..

프로세스 모듈: TM PosInput 포지셔닝 모듈 (±0.05mm 정확도), 멀티 지원 – 로봇 궤적 동기화.

기술적인 하이라이트

IRT 등시성 동기화: G2 시리즈는 PROFINET IRT를 지원합니다., 조정을 보장 6 로봇’ 1ms 주기 내 동작.

엣지 컴퓨팅: 진짜 – S7의 웹서버를 통한 용접전류 파형의 시간분석 – 1200 장치 수명을 예측하기 위해.

결과: 용접자격률이 2019년부터 인상됩니다. 95% 에게 99.2%, 장치 유지관리 비용은 다음과 같이 절감됩니다. 40%.

- 프로세스 자동화: 정밀한 제어와 Green Transformation

사례 1: 제약 산업의 클린룸 환경 모니터링

하드웨어 구성

CPU 1214CF: 잘못 – 안전한 PLC, SIL3 안전 수준 지원.

특수 모듈: SM1231 RTD 서미스터 모듈 (±0.1°C 정확도), SM1221 디지털 입력 (클린룸의 차압을 모니터링합니다.).

기술적인 하이라이트

컴플라이언스 디자인: FDA 통과 21 CFR 부분 11 인증, 전자 서명을 사용하여 온도 및 습도 데이터를 기록합니다., 감사 요구 사항을 충족합니다..

에너지 회수: 공기를 최적화합니다 – PID 알고리즘을 사용한 컨디셔닝 시스템, 클린룸의 에너지 소비를 줄입니다. 25%.

결과: FDA 감사 통과 3 연속년, 절약 800,000 연간 에너지 소비 비용 위안화.

사례 2: 스마트 물관리 시스템

하드웨어 구성

시플러스 S7 – 1200: 넓은 온도 범위에 맞게 설계되었습니다. – 25°C ~ +70°C, EN을 지원합니다 50155 철도 인증.

확장 모듈: SM1232 아날로그 출력 (밸브 개방을 조정합니다), CM1241 RS485는 초음파 유량계를 연결합니다..

기술적인 하이라이트

가장자리 – 클라우드 협업: RevPi Core를 통해 AWS IoT에 데이터 업로드 3+ 기준 치수, 미만의 원격 결함 진단 응답 시간 달성 5 분.

예측 유지 관리: 과거 데이터를 기반으로 AI 모델을 훈련하여 72 – 펌프 그룹 고장에 대한 시간 조기 경고.

결과: 누출율은 다음과 같이 감소됩니다. 8% 에게 3%, 수동 검사 비용은 다음과 같이 절감됩니다. 60%.

III. 건물 및 인프라: 지능화와 에너지 – 효율성 혁명

사례 1: 초고 에너지 관리 – 상승 건물

하드웨어 구성

CPU 1215C: 듀얼 네트워크 포트는 BA 시스템과 에너지 관리 플랫폼에 각각 연결됩니다..

통신 프로토콜: Modbus TCP는 미터 데이터를 읽습니다., OPC UA가 ERP 시스템에 연결됩니다..

기술적인 하이라이트

동적 로드 밸런싱: 전기요금 기간에 따라 냉동기의 작동을 자동으로 조정합니다., 최고점을 높이다 – 밸리 전기요금 차이 수익 30%.

디지털 트윈: TIA Portal의 시뮬레이션 모듈은 실제 에너지 소비 곡선을 시뮬레이션할 수 있습니다. – 시간, 가상 시운전 지원.

결과: 저장 1.2 연간 전기 비용이 백만 위안에 이르고 탄소 배출이 감소합니다. 18%.

# 사례 2: 스마트 교통 허브

하드웨어 구성

시플러스 S7 – 1200: EN 통과 50155 인증을 받고 지하철 플랫폼에 배치됩니다..

확장 모듈: SM1222 디지털 출력 (플랫폼 스크린 도어를 제어합니다), SM1231 아날로그 입력 (주변 PM2.5를 모니터링합니다.).

기술적인 하이라이트

중복 설계: 듀얼 – CPU 핫 – 대기 아키텍처, 시스템의 MTBF 보장 > 100,000 시간.

비상 대응: 화재 경보 시스템을 통합하고 전체를 완료합니다. – 방송국 방송 및 조명 스위치 1 두 번째로 위험할 경우.

결과: 승객의 대기 시간을 줄여줍니다. 20% 장치 고장률을 다음과 같이 줄입니다. 50%.

- 모션 제어: 높은 정밀도와 높은 동적 성능

사례 1: 반도체 웨이퍼 핸들링 로봇

하드웨어 구성

CPU 1217C G2: 8 – 축 PTO 동기 제어, 지원하다 1 MHz 높음 – 속도 펄스 출력.

드라이브 시스템: V90 서보 드라이브 (±1μm의 위치 정확도), IRT 네트워크를 통해 0.2ms의 동기화 주기를 달성합니다..

기술적인 하이라이트

궤도 계획: TIA Portal의 모션 제어 라이브러리는 S를 지원합니다. – 곡선 가속 및 감속, 처리 효율성을 높입니다. 40%.

안티 – 충돌 알고리즘: 레이저 센서 데이터를 통합하여 실제로 경로를 수정합니다. – 충돌을 피할 시간.

결과: 웨이퍼 조각화 속도를 감소시킵니다. 0.5% 에게 0.02% 그리고 생산 능력을 다음과 같이 증가시킵니다. 35%.

# 사례 2: CNC 공작 기계 스핀들 제어

하드웨어 구성

CPU 1215C: 프로세스 객체 기능을 통합하고 전자 기어 및 캠 제어를 지원합니다..

특수모듈: TM 개수 2 높은 – 속도 카운터 (100 MHz 입력) 스핀들 속도를 감지하려면.

기술적인 하이라이트

동기화 오류 보상: 실측을 통해 스핀들 위상오차를 ±0.1° 이내로 제어 – S7의 시간 데이터 처리 – 1200.

진동 억제: FFT 알고리즘을 기반으로 전류 파형을 분석하고 PID 매개변수를 자동으로 조정합니다..

결과: IT7에서 IT6까지 가공 정밀도를 향상시키고 공구 수명을 연장시킵니다. 50%.

- 신흥 분야: 디지털화와 지속 가능한 발전

사례 1: 통합형 태양광 – 에너지 저장 – 충전소

하드웨어 구성

CPU 1217C: 태양광 발전의 협업 제어를 처리합니다., 에너지 저장 배터리, 그리고 충전 더미.

통신 프로토콜: OPC UA는 전력망 파견 시스템에 연결됩니다., Modbus RTU는 충전 파일을 관리합니다..

기술적인 하이라이트

가상발전소: 분산형 에너지 노드로 전력망 피크 셰이빙에 참여, 추가 수입을 얻다 0.15 kWh당 위안.

안전 이중화: 이상 통합 – 전압/미만 – 극한의 날씨에도 지속적인 작동을 보장하는 전압 보호.

결과: 자아를 달성한다 – 태양광 발전 소비율 85% 연간 탄소 배출량을 다음과 같이 줄입니다. 120 톤.

사례 2: 식품 및 음료의 지능형 포장

하드웨어 구성

CPU 1214C: CM1241 RS232를 통해 육안 검사 시스템에 연결, SB1221 디지털 온보드 출력은 잉크젯 프린터를 제어합니다..

기술적인 하이라이트

유연한 생산: 신속한 전환을 지원합니다. 12 제품 공식, 모델 변경 시간 단축 30 분까지 5 분.

품질 추적성: DataLogging 기능 통합, 포장된 각 제품의 데이터를 원료 배치까지 추적할 수 있습니다..

결과: 포장 속도가 증가합니다. 60 분당 포장하여 불량률을 줄입니다. 1.2% 에게 0.3%.

- 일반 산업에 대한 선택 비교

| 산업 | 일반 모델 | 핵심 모듈 구성 | 주요 기술 지표 |

| 자동차 제조 | CPU 1217C G2 | 8 – 축 PTO + IRT 네트워크 | 0.2ms의 동기화 주기, 위치 정확도 |

| 제약 | CPU 1214CF | 안전 – 유형 모듈 + FDA 규정 준수 설계 | SIL3 안전 수준, 전자 서명 녹음 |

| 빌딩 자동화 | CPU 1215C | 듀얼 네트워크 포트 + OPC UA 서버 | 100ms의 데이터 수집 빈도, 에너지 소비 최적화 30% |

| 모션 제어 | CPU 1217C G2 | TM 위치 입력 + V90 서보 | 1MHz의 펄스 주파수, 궤도 계획 오류 < 0.1% |

| 새로운 에너지 | CPU 1217C | 광전지 인터페이스 + 에너지 저장 관리 알고리즘 | 본인 – 소비율 > 80%, 탄소 배출 감소 20% |

Ⅶ. 구현 제안

- 통신 프로토콜 선택

프로피넷: 높은 곳에 적합 – 속도 진짜 – 시간 제어 (로봇 협업 등).

모드버스 TCP: 낮은 – 세 번째 연결 비용 – 파티 장치 (유량계, 주파수 변환기 등).

OPC UA: MES/ERP 시스템과 표준화된 데이터 상호작용 구현.

- 소프트웨어 툴체인

TIA 포털 V17: 인과 매트릭스 지원 (CEM) 프로그램 작성, 코드량을 줄임 30%.

Simatic 엣지: 로컬 데이터 처리를 위한 엣지 컴퓨팅 플랫폼.

- 신뢰성 설계

중복 전원 공급 장치: 극한 환경에서도 지속적인 작동을 보장하는 듀얼 24V 입력.

더운 – 교체 가능한 모듈: 전원이 켜져 있는 동안 신호 모듈 교체 지원, 유지보수 시간을 단축하여 70%.

위의 사례에서 볼 수 있듯이, S7 – 1200 PLC 시리즈는 산업 자동화 분야에서 뛰어난 유연성과 신뢰성을 보여줍니다.. 특히 G2 시리즈 업그레이드 이후, 모션 제어, 네트워크 통합, 극한 환경 적응력으로 시장 입지를 더욱 강화합니다.. 실제 선발에서는, I/O 점수와 함께 종합적인 평가를 수행해야 합니다., 통신 요구 사항, 처리 속도, 및 업계 규정 준수.

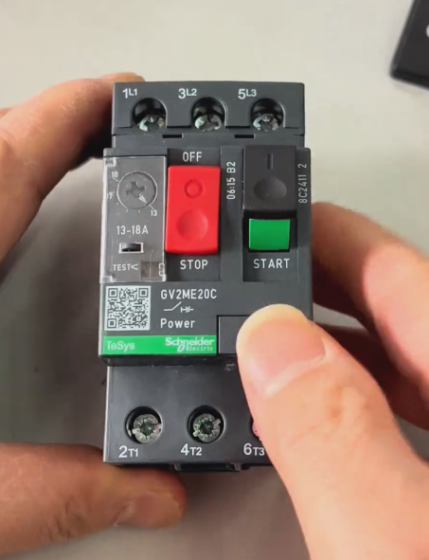

접촉기,회로 차단기,태양광 인버터,전기 계량기,태양 전지

접촉기,회로 차단기,태양광 인버터,전기 계량기,태양 전지

NH42-63-318x560.png)